Os sistemas de pesagem são normalmente aplicados para pesagem e/ou controle de inventário por peso de silos, tanques, reatores, misturadores, moegas, entre outros recipientes de armazenamento ou processo de manipulação de produtos líquidos, pastosos, granulados ou pós.

Existem duas soluções para sistemas de pesagem dependendo da capacidade envolvida, tipo de produto a ser pesado e local de instalação:

Sistemas com células de carga

Sistemas com Microcélulas

Sistemas com células de carga

Esses sistemas constituem-se por células de carga acopladas a suportes articulados instalados em cada ponto de apoio, pés ou sapatas de sustentação do recipiente.

O conjunto célula de carga e suporte articulado pode ser de vários modelos e capacidades de acordo com a capacidade total (peso bruto = peso recipiente vazio mais produto).

O número de conjuntos (célula de carga mais suporte articulado) é definido pelo número de apoios do recipiente (pés ou sapatas de sustentação).

Alguns exemplos de células de carga e respectivos suportes:

1

2

3

Essas células de carga e os suportes articulados podem ser em aço carbono e inoxidável, normalmente para altas capacidades e em alumínio de alta resistência, para capacidades médias e baixas. A especificação deve ser de acordo com o ambiente onde forem instaladas, se úmidos e/ou sujeitos à corrosão.

Os suportes articulados permitem que o peso da carga, naturalmente, incida no centro da estrutura de pesagem e alinhe a transmissão de força de forma que somente forças verticais sejam transmitidas ao ponto de incidência de força previsto em cada modelo de célula de carga. O projeto desses suportes permite não promover torção na base de apoio inferior onde for instalado, reduzindo o custo em estrutura mecânica.

Através de uma caixa de junção (4 a 6 canais) interligada a um indicador digital cuja alimentação pode ser 110V/220V ou 12VCC e 24VCC, as células de carga são alimentadas com tensão de 0 a 12Vcc/15Vcc (dependendo do modelo) e fornece um sinal elétrico (0 a 20mV/30mV) conforme a variação de força (peso) que recebe durante o processo de alimentação do recipiente com o produto. Todos os sinais elétricos são interligados internamente na caixa de junção e a mesma fornece um único sinal (0 a 20mV/30mV), proporcional à média aritmética dos sinais provenientes das células de carga para um indicador digital de peso.

Através de uma caixa de junção (4 a 6 canais) interligada a um indicador digital cuja alimentação pode ser 110V/220V ou 12VCC e 24VCC, as células de carga são alimentadas com tensão de 0 a 12Vcc/15Vcc (dependendo do modelo) e fornece um sinal elétrico (0 a 20mV/30mV) conforme a variação de força (peso) que recebe durante o processo de alimentação do recipiente com o produto. Todos os sinais elétricos são interligados internamente na caixa de junção e a mesma fornece um único sinal (0 a 20mV/30mV), proporcional à média aritmética dos sinais provenientes das células de carga para um indicador digital de peso.

O indicador digital de peso faz a amplificação do sinal (0 a 20mV/30mV) e converte este sinal na unidade de engenharia desejada. O valor do peso é visualizado através de um display LCD ou LED em kgf, N, kN, lbs entre outras unidades de engenharia.

O indicador digital de peso pode ser para uma simples leitura local do peso ou possuir ainda saídas digitais, analógicas (0 a 20mA, 4 a 20mA ou 0 a 10 Vcc), serial (RS232 e RS 485) e comunicação Field Bus com protocolos de comunicação: MODbus, PROFIBUS, DEVICEnet, entre outros.

Sistemas com Microsensores

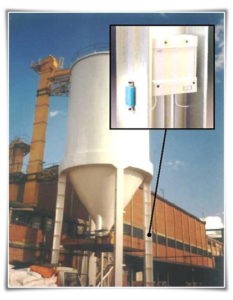

Para silos de grande porte, acima de 35000kg, que possuem “saia” em suas bases, estão sujeitos ao tempo e cuja movimentação e deslocamento para a instalação de células de carga é inviável, podem ser utilizadas Microsensores.

O Microsensor é um sensor semicondutor (tecnologia strain gage) altamente sensível e termicamente estável, de eixo único aparafusado (bolt-on) ideal para medir a tensão induzida por peso em um recipiente com uma estrutura de apoio.

O Microsensor é um sensor semicondutor (tecnologia strain gage) altamente sensível e termicamente estável, de eixo único aparafusado (bolt-on) ideal para medir a tensão induzida por peso em um recipiente com uma estrutura de apoio.

Quando os microsensores são aparafusadas nas vigas verticais ou horizontais, faz converter o recipiente em um sistema de pesagem. A adição ou subtração de peso no recipiente comprime o sensor, mudando a resistência do Microsensor que produz uma saída elétrica proporcional à alteração da quantidade de material.

São instaladas em pares, simetricamente posicionadas, em determinados pontos da estrutura (colunas de sustentação e/ou paredes) enquanto o recipiente está em utilização produtiva. Não é necessário que o recipiente esteja vazio para a instalação ou calibração.

- Precisão Média: 3 a 5%

- Tensão de Excitação: 10 a 30 VDC

- Corrente de Excitação: Aproximadamente 3 mA

- Integridade Funcional (vida útil):> 20 milhões de ciclos

- Temperatura de operação: -34 ° a 66 ° C

- Certificações: ATEX, CE, UL

Dimensionamento de um sistema de pesagem

Para o dimensionamento de um sistema de pesagem deve-se conhecer alguns dados:

- Peso próprio da estrutura (Peso Morto= PM)

- Peso a ser medido (produto) (Peso Líquido=PL)

- Faixa de sobrecarga estática relativa ao peso a ser medido

- Coeficiênte dinâmico: Geralmente 1,4 em relação ao peso a ser medido. Para o caso de trabalho dinâmico, em freqüência, utilizar 1,7

- Desbalanceamento do centro de gravidade: Uma medida métrica preliminar que determina quanto o peso a ser medido pode descentralizar-se do centro da plataforma, ou, quanto espera-se que esta variação represente em peso.

Com os dados acima, tiramos a seguinte equação:

Capacidade total do sistema = (PM+PL+k1+Kcg) . k2 onde:

- PM: Peso morto

- PL: Peso líquido

- k1: Faixa de sobrecarga estática preliminar

- k2: Faixa de sobrecarga dinâmica preliminar: 1,4 a 1,7

- Kcg: Variação do valor da carga em relação à variação do centro de gravidade.

Conhecendo-se a capacidade total do sistema divide-se pelo número de apoios do recipiente e encontra-se a capacidade das células de carga que devem ser utilizadas.

Tubulação x Silos/tanques

Toda tubulação de alimentação / envase ou descarga de um recipiente com um sistema de pesagem deve ser flexível para que não haja interferência de forças inerentes ao recipiente.

Orientação? Apoio técnico ao seu projeto? Dúvidas?

Orientação? Apoio técnico ao seu projeto? Dúvidas?

Podemos oferecer soluções e indicar produtos para sua aplicação.

Clique aqui